La fabrication d’éléments par impression 3D répond à certains principes généraux. Tout d’abord, une interface informatique est indispensable, pour modéliser la pièce finale et l’exporter au format « .stl », mais aussi pour diriger l’impression de chaque couche de matériau.

En effet, toutes les technologies d’impression 3D reposent sur le principe de la fabrication additive couche par couche, à partir d’informations issues de l’objet virtuel 3D. Ainsi l’objet est fabriqué par superposition de couches déposées qui vont fusionner entre elles selon des mécanismes propres à chaque technologie.

Même si les méthodes traditionnelles pour moulage ou usinage sont toujours utilisées dans un grand nombre d’applications, les imprimantes 3D trouvent aujourd’hui de nombreuses applications dans l’industrie, dans la vie quotidienne, mais également dans le domaine médical. Ces technologies permettent de fabriquer des objets de formes complexes, de maîtriser l’architecture interne des matériaux et elles permettent souvent d’utiliser moins de matière première que les méthodes traditionnelles.

L’objectif de cet article est de présenter quelles sont les applications de l’impression 3D dans le domaine du vivant, que ce soit pour des applications cliniques en Chirurgie Orale et maxillo-faciale ou bien dans le domaine de la recherche en médecine régénératrice utilisant des techniques d’ingénierie tissulaire.

Impression 3D et chirurgie : applications cliniques

En chirurgie orale et maxillofaciale, l’utilisation de logiciels de planification et de guides chirurgicaux est devenue un outil courant pour les chirurgiens. Les méthodes utilisées dans ce type d’application sont anciennes, il s’agit principalement de la stéréolithographie et de l’extrusion à chaud de fil fondu. Ces deux techniques utilisent des polymères qui peuvent être stérilisés à froid ou à l’aide de rayonnement gamma.

Il peut s’agir de modèles chirurgicaux permettant de planifier les interventions et de préparer le matériel d’ostéosynthèse ou les greffons avant l’intervention [1–3].

Ces modèles peuvent être préparés à l’aide de résines autoclavables, ce qui permet de les utiliser au bloc opératoire dans des conditions stériles. L’utilisation de ces modèles imprimés à partir des données radiologiques du patient (scanner ou cone beam) réduit le temps opératoire, améliore l’ajustage des greffons et devrait permettre d’améliorer les résultats cliniques tout en réduisant la morbidité.

D’autre part, les guides chirurgicaux (guides de forage en implantologie, guides de coupe en chirurgie maxillo-faciale permettent d’améliorer la précision du geste et de réaliser des interventions moins invasives [4]. Il a été démontré que l’utilisation de chirurgie guidée permettait de limiter les suites opératoires [5] et de limiter le recours à certaines procédures d’augmentation tissulaire [6]. Ces guides sont aujourd’hui principalement fabriqués par stéréolithographie.

Depuis quelques années, il est possible de disposer de biomatériaux sur mesure pour réaliser des greffes osseuses en chirurgie implantaire. Ces biomatériaux sont principalement des allogreffes qui sont usinées (fabrication soustractive) à partir d’une planification réalisée sur des images radiologiques. Même s’il existe encore peu d’applications dans ce domaine utilisant des imprimantes 3D, ces nouvelles techniques devraient permettre de fabriquer des formes plus complexes qu’avec une méthode soustractive, tout en contrôlant précisément l’architecture interne de ces greffons. La principale limite actuelle dans ce domaine est le manque de matériau imprimables et biocompatibles validés par les autorités de contrôle pour des applications osseuses chez l’homme [7]. De plus, dans le cas des grandes pertes de substance osseuses maxillaires ou mandibulaires ou chez les patients irradiés, les biomatériaux utilisés seuls ne sont pas efficaces, ce qui justifie les travaux en ingénierie tissulaire (Matériel dentaire).

Ingénierie tissulaire et bio-impression

La Bioimpression (Bio-printing) peut être définie comme la micro-impression d’éléments biologiques, utilisant des imprimantes spécifiques (Bio-Imprimantes) et des matériaux adaptés.

Il existe plusieurs technologies permettant la micro-impression d’éléments biologiques. Le pré-requis de ces méthodes est qu’elles n’altèrent pas la fonction des éléments imprimés, que ce soit la vitalité et les capacités de prolifération et de différentiation des éléments cellulaires ou bien les propriétés biologiques des protéines, hydrogels ou autres biomatériaux imprimés. Ainsi la vérification des propriétés biologiques des structures imprimées après impression est une étape indispensable pour valider un processus de bioimpression.

Comme pour toute imprimante, les méthodes de bioimpression utilisent une encre (bio-ink), contenant les éléments biologiques d’intérêt (cellules, protéines, facteurs de croissance), et un papier (bio-paper) support d’impression, qui peut être une lamelle de verre recouverte d’un gel [8] ou bien une membrane de polymère [9].

La bioimpression par extrusion est la plus simple à mettre en œuvre car elle utilise des systèmes de « pousse-seringue » pour extruder un gel ou une pâte contenant les éléments biologiques. Les volumes imprimés peuvent être importants mais la résolution est plus faible qu’avec les autres méthodes (Imprimante 3D).

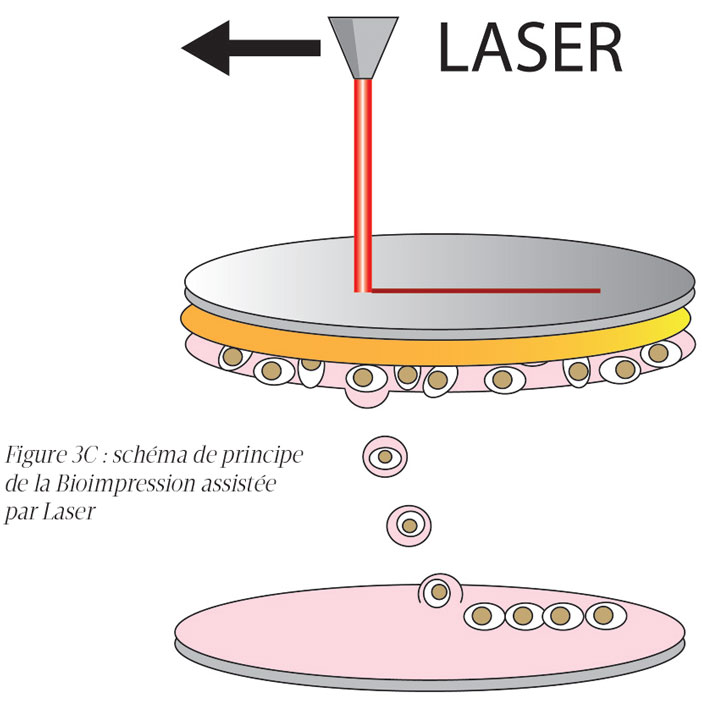

Pour maintenir la forme des structures imprimées en 3D, il est nécessaire d’utiliser des systèmes de réticulation des hydrogels imprimés, que ce soit par réticulation chimique (Chlorure de calcium pour l’alginate) ou lumineuse (source UV pour gélatine métacrylée) (Figure 3a).

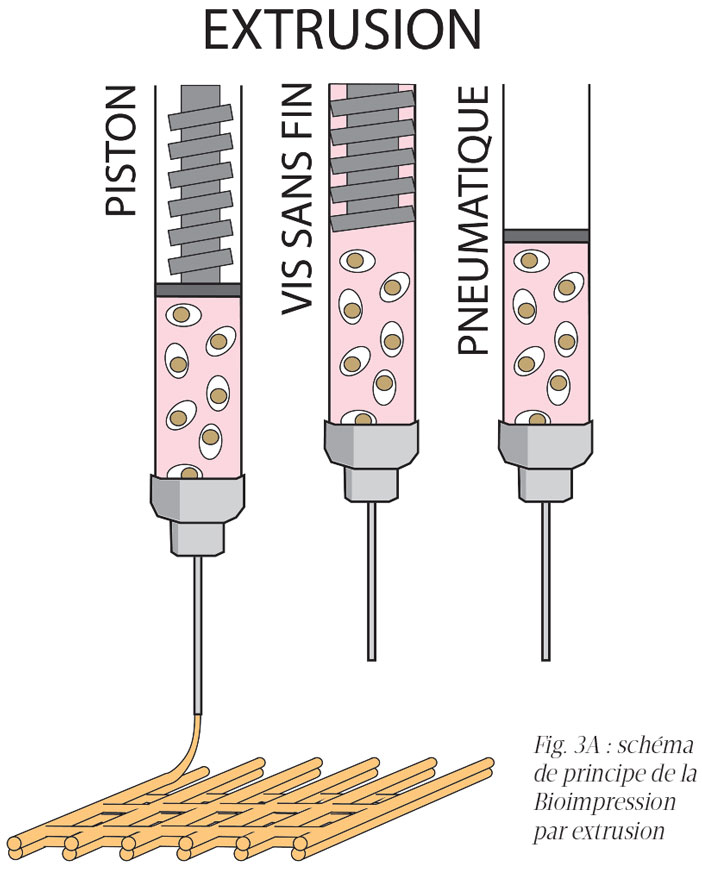

La bioimpression par jet d’encre (inkjet printing) utilise des têtes d’impression piezzo-électriques ou thermiques, similaires aux imprimantes de bureau. C’est une technique robuste, qui présente cependant la limite de ne pas pouvoir imprimer d’encres cellulaires très concentrées car celles-ci viennent alors boucher les buses d’impression (Figure 3B).

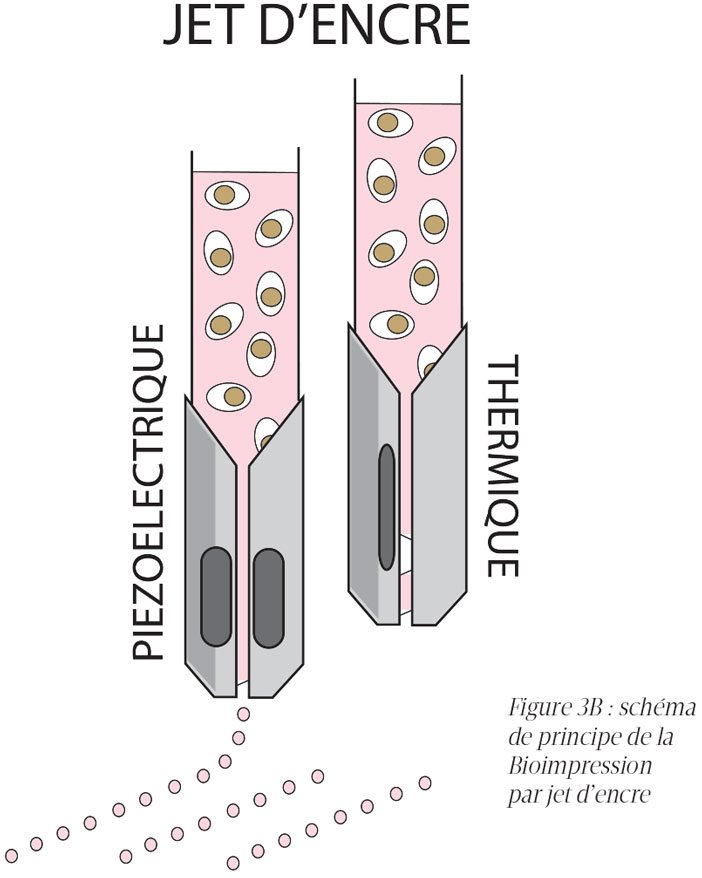

La Bioimpression assistée par laser utilise l’énergie d’une source laser focalisée sur une lame de verre recouverte de l’encre pour éjecter des gouttelettes en direction d’un support receveur. Cette technologie de bio-impression est relativement complexe à mettre en œuvre car elle nécessite l’utilisation de sources Laser, mais également car l’environnement (température, hygrométrie…) doit être finement contrôlé pour obtenir des résultats reproductibles. Cependant, c’est la méthode qui permet actuellement d’obtenir la meilleure résolution d’impression avec une densité cellulaire élevée (Figure 3C).